Verfahren und Anlagen

Abgestimmt auf die Art der Werkstücke, die Verschmutzung, die Anforderungen an die Bauteilsauberkeit und den Zeitpunkt der Reinigung im Fertigungsprozess kommen verschiedene Reinigungsverfahren zum Einsatz.

Nasschemische Reinigung – das gängigste Verfahren

- Spritzreinigung – hoher Druck löst und schwemmt den Schmutz weg

- Tauchreinigung – das Verfahren der Wahl für komplexe Geometrien

- Druckumfluten – starke Strömungen im Reinigungsbad

- Ultraschallreinigung – Schalldruck sprengt den Schmutz weg

Strahlreinigung – mit festen und flüssigen Medien

- Druckluftverfahren – verschiedenste Strahlmittel entfernen Ablagerungen

- Schleuderstrahlverfahren – für Werkstücke mit gut zugänglicher Oberfläche

- Hochdruckwasserstrahlen – reinigen und entgraten in einem Arbeitsgang

- Strahlen mit Kohlendioxid – reinigt komplette Bauteile oder definierte Bereiche

Alternative Reinigungsverfahren

- Laserstrahlreinigung – Schockwellen zum Entfetten, Entschichten und zur Vorbehandlung

- Plasmareinigung – für Teile aus unterschiedlichen Werkstoffen und komplizierte Geometrien

- Vibrationsreinigung – Schwingungen entfernen flüssigen und festen Schmutz

Je nach Aufgabenstellung kann unter sauberkeitstechnischen und wirtschaftlichen Aspekten eine Kombination unterschiedlicher Reinigungsverfahren die optimale Lösung sein.

Nasschemische Reinigung

Die nasschemische Reinigung mit wässrigen Medien oder Lösemitteln ist die in der Industrie am häufigsten eingesetzte Technologie. Dafür stehen mit Einkammersystemen, Reihentauchanlagen und Durchlaufanlagen verschiedene Anlagenkonzepte zur Verfügung. Um das Ablösen der Verunreinigungen von den Teilen zu verbessern und die Reinigungszeit zu verkürzen, kommen unterschiedlich stark wirkende physikalische Verfahren wie Spritzen, Tauchen, Druckumfluten und Ultraschall zum Einsatz.

Spritz- und Tauchreinigung

Spritzreinigung – hoher Druck löst und schwemmt den Schmutz weg

Bei der Spritzreinigung wird das Medium mit hohem Druck durch Düsen auf die zu reinigende Oberfläche gespritzt. Die Verunreinigungen werden dabei teilweise durch die chemische Wirkung des Mediums gelöst beziehungsweise emulgiert und teilweise durch die hohe kinetische Energie des Spritzstrahls weggeschwemmt. Die Wirkung hängt entscheidend von der Form und Anordnung der Düsen sowie dem Spritzdruck ab.

Tauchreinigung – das Verfahren der Wahl für komplexe Geometrien

Die Tauchreinigung ist meist das Verfahren der Wahl, wenn Teile mit komplexer Geometrie, beispielsweise mit Sacklochbohrungen oder Hinterschneidungen, zu reinigen sind. Beim Eintauchen des Werkstücks in das Reinigungsbad lösen sich anhaftende Verschmutzungen durch die chemische Wirkung des Reinigungsmediums. Rotieren oder Schwenken der Teile im Bad verstärkt die Reinigungswirkung.

Druckumfluten und Ultraschallreinigung

Druckumfluten – starke Strömungen im Reinigungsbad

Beim Druckumfluten saugen Pumpen Flüssigkeit aus dem Reinigungsbad an und leiten diese anschließend durch ein unterhalb des Flüssigkeitsspiegels angeordnetes Düsensystem mit hohem Druck zurück. Im Bad entstehen dabei starke Strömungen, durch die es an den Bauteilkanten zu Turbulenzen kommt, welche die Verunreinigungen ablösen. Beim Vorbeiströmen an Sacklöchern und Vertiefungen bildet sich außerdem eine Sogwirkung, die darin befindliche Verschmutzungen „herauszieht“.

Ultraschallreinigung – Schalldruck sprengt den Schmutz weg

Die Ultraschallreinigung entfaltet ihre Wirkung ebenfalls in einem Reinigungsbad. Sie basiert auf dem physikalischen Effekt der Kavitation: Durch einen Ultraschallgenerator werden elektrische Signale in einer bestimmten Frequenz erzeugt und über Stab- oder Flächenschwinger als Schallwellen in die Flüssigkeit übertragen. Der Schalldruck ist durch ein Wechselspiel von Unter- und Überdruck gekennzeichnet. Durch die hohe Intensität bilden sich in den Unterdruckphasen mikroskopisch kleine Hohlräume. Sie fallen in der anschließenden Überdruckphase in sich zusammen (implodieren) und erzeugen dabei Stoßwellen mit erheblichen Energiedichten. In der Flüssigkeit entstehen dadurch Mikroströmungen, die Verunreinigungen an den zu reinigenden Bauteilen "absprengen" und von den Werkstücken wegspülen.

Entscheidend für die Reinigungswirkung ist die Frequenz der Schallwellen. Je niedriger sie ist, desto größer sind die Kavitationsblasen und die von ihnen freigesetzte Energie.

Strahlreinigung mit festen und flüssigen Medien

Bei Strahlverfahren basiert die Reinigungswirkung im Wesentlichen auf der mechanischen Energie und der mehr oder weniger starken Abrasivität des festen Strahlmittels, das beschleunigt auf die zu reinigende Oberfläche aufgebracht wird. Je nach Verfahren und Strahlmittel eignen sich die Verfahren auch zum Entgraten, Glätten, Aufrauen oder Mattieren der Oberflächen. Häufig eingesetzte Strahlverfahren sind:

Druckluft- und Schleuderradstrahlverfahren

Druckluftverfahren – verschiedenste Strahlmittel entfernen Ablagerungen

Das Druckluftstrahlen erfolgt mit verschiedensten Strahlmitteln, die durch eine Düse mit hoher Geschwindigkeit auf die zu reinigende Oberfläche aufgebracht werden. Damit können unterschiedliche Verunreinigungen wie Ablagerungen, Korrosion, Zunder und Farbe entfernt werden. Die Abtragleistung wird entscheidend durch die Strahlmittelbeschaffenheit, den Strahlwinkel, die Geometrie der Düse am Austritt sowie deren Abstand zum Bauteil beeinflusst. Um auf dem Reinigungsgut eventuell verbliebenes Strahlmittel zu entfernen, ist häufig ein zusätzlicher Reinigungsschritt erforderlich.

Schleuderstrahlverfahren – für Werkstücke mit gut zugänglicher Oberfläche

Im Schleuderradstrahlverfahren lassen sich Werkstücke mit gut zugänglicher Oberfläche wie Platten, Flachträger, Guss- und Walzstahlerzeugnisse sowie schüttfähige Teile reinigen. Das Strahlmittel wird dabei von rotierenden Schaufelrädern gleichmäßig auf die Oberfläche ausgeworfen. Durch den Impuls des Aufpralls entfernt das Strahlmittel Verunreinigungen, Ablagerungen, Korrosion, Zunder und Anstriche.

Strahlen mit Hochdruck und Kohlendioxid

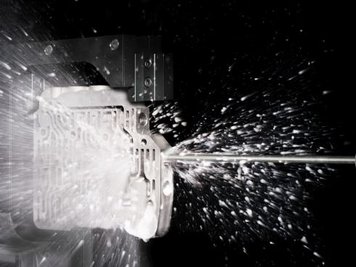

Hochdruckwasserstrahlen – reinigen und entgraten in einem Arbeitsgang

Das Hochdruckwasserstrahlen ermöglicht das gleichzeitige Reinigen und Entgraten von Werkstücken. Der Wasserstrahl wird mit Drücken zwischen 300 und 1.100 bar oder auch darüber durch Düsen gezielt auf die zu behandelnden Bereiche eines Werkstücks gelenkt, wobei auch schwer zugängliche Verschneidungen und Bohrungen erreicht werden. Die hohe kinetische Energie des Wasserstrahls trägt Grate an den Bearbeitungskanten ab, entfernt Späne und sonstige Verunreinigungen. Die Reinigungswirkung kann durch entsprechende Chemie verstärkt werden.

Schleuderstrahlverfahren – für Werkstücke mit gut zugänglicher Oberfläche

Im Schleuderradstrahlverfahren lassen sich Werkstücke mit gut zugänglicher Oberfläche wie Platten, Flachträger, Guss- und Walzstahlerzeugnisse sowie schüttfähige Teile reinigen. Das Strahlmittel wird dabei von rotierenden Schaufelrädern gleichmäßig auf die Oberfläche ausgeworfen. Durch den Impuls des Aufpralls entfernt das Strahlmittel Verunreinigungen, Ablagerungen, Korrosion, Zunder und Anstriche.

Die Reinigungswirkung basiert in beiden Fällen auf einer Kombination aus mechanischer Wirkung als Strahlmittel, thermischen Effekten (Versprödung von Verunreinigungen und Erzeugen von Spannungen zwischen Verunreinigung und Oberfläche aufgrund des Kälteeintrags) sowie "explosionsartiger" Verdampfung des als Feststoff auftreffenden Kohlendioxids (Sublimation). Da das CO2 unter Umgebungsbedingungen vollständig in die gasförmige Phase übergeht, verbleiben keine Strahlmittelrückstände am Bauteil, die separat entfernt werden müssten.

Alternative Reinigungsverfahren – Laserstrahl-, Plasma- und Vibrationsreinigung

Laserstrahlreinigung – Schockwellen zum Entfetten, Entschichten und zur Vorbehandlung

Die Laserstrahlreinigung nutzt einen leistungsstarken, fokussierten Laserstrahl als Reinigungsmedium, der über die zu reinigende Oberfläche geführt wird. Die Lichtenergie des Laserstrahls wird dabei in Wärmeenergie umgewandelt, wodurch schichtartige (filmische) Verunreinigungen schlagartig verdampft werden können. Als weiterer Effekt treten Schockwellen auf. Sie bewirken eine Ablösung von Partikeln, die aufgrund ihrer Beschaffenheit und Größe nicht verdampft werden können. Das Verfahren kann für das Entfetten, Entschichten und die Vorbehandlung vor dem Verkleben und Beschichten von Metallen, Kunststoffen und industriellen Keramiken eingesetzt werden.

Plasmareinigung – für Teile aus unterschiedlichen Werkstoffen und komplizierte Geometrien

Mit der Plasmareinigung lassen sich Teile aus unterschiedlichen Werkstoffen im Batchprozess und als Einzelteile behandeln. Dabei werden unpolare Verschmutzungen auch aus komplizierten Geometrien mit engen Radien, Hinterschneidungen, Bohrungen und Schlitzen entfernt. Bei einem Plasma handelt es sich um ein gasförmiges Gemisch aus Atomen, Molekülen, Ionen und freien Elektronen. Je nach Anwendungsfall können unterschiedliche Plasmagase eingesetzt werden, durch die die Oberfläche gleichzeitig gereinigt und aktiviert respektive funktionalisiert wird.

Vibrationsreinigung – Schwingungen entfernen flüssigen und festen Schmutz

Bei der Vibrationsreinigung werden Verunreinigen durch Schwingungen (Vibrationen) im Frequenzbereich von 20 bis 100 Hertz durch Überwinden der Adhäsionskraft von den Teilen entfernt. Abreinigen lassen sich flüssige und feste Verschmutzungen wie Öle, Kühlschmierstoffe, Späne und Partikel.